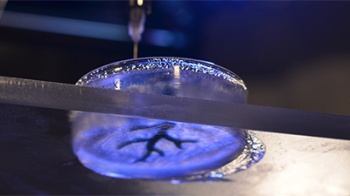

Разработана технология печати каркаса артерий на 3D-принтере

Исследователям из Университета Карнеги – Меллон удалось разработать технику 3D-печати структурного каркаса биоинженерных человеческих органов.

В частности, им удалось распечатать каркас для сердца, бедренной кости, головного мозга и коронарной артерии.

Результаты работы исследователей опубликованы в научном журнале Science Advances.

В основе методики, разработанной ведущим автором исследования Адамом Файнбергом и его коллегами, лежит использование желатиновой пудры, которая выполняет роль поддерживающей структуры.

Дело в том, что белки коллаген и фибрин, которые обычно используются для создания каркасных основ, необходимых для выращивания биоинженерных органов на основе стволовых клеток пациентов, не могут самостоятельно держать нужную структуру после 3D-печати.

Именно эту проблему удалось решить Файнбергу и его коллегам.

«При печати один гель создает структуру внутри другого геля, что позволяет нам точно позиционировать мягкие материалы в процессе 3D-печати, слой за слоем создавая нужную форму», – пояснил Файнберг изданию LiveScience.

Гель на основе желатина выполняет поддерживающую функцию и необходим до тех пор, пока каркас органа не застынет и не примет твердую форму.

После этого гель можно расплавить при температуре 37 С°, что не затронет полученную основу: температура плавления желатина ниже, чем температура плавления коллагена и фибрина.

«Теперь мы можем взять такие вещества, как коллаген, фибрин и альгинат, – они входят в состав тканей человеческого организма – и распечатать их на 3D-принтере. Используя эти материалы, мы можем даже построить невероятно сложную структуру, которая по своему строению будет максимально близка к строению человеческих органов», – рассказал ученый.

Метод Файнберга отличает простота и дешевизна – в своей работе исследователи использовали недорогие материалы и оборудование (3D-принтер, о котором идет речь, обошелся ученым в $1 тысячу).

Анна Родионова

Фото: engineering.cmu.edu